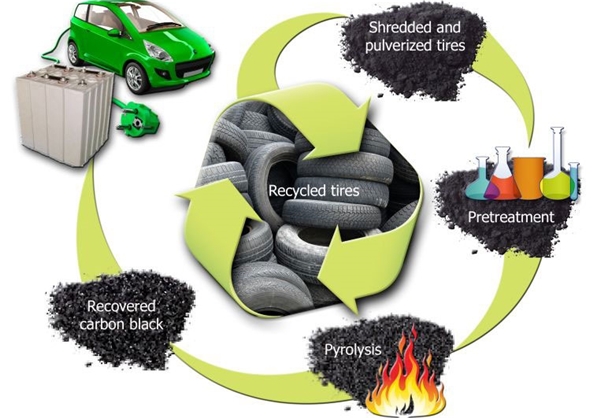

این مقاله در مورد دستورالعملی برای بازیافت است. مشکل تایرهای فرسوده، دست اندرکاران صنعت تایر و قانونگذاران را همچنان به یک اندازه رنج می دهد. تایرها را نمی توان به عناصر اولیه ی تشکیل دهنده اشان تجزیه کرد … اما آیا نمی توان از آنها مواد مفیدی تولید کرد؟

هزینهی تهیه ی تجهیزات پیرولیز چنان است که اگر شما هنوز به آنها مجهز نشده اید، بعید به نظر می رسد که قادر باشید خرید آن را تنها برای تایرها توجیه کنید. اما دربارهی “سوختهای بدون دود کوالیت” که با تکنولوژی مناسبشان برای پیرولیز – که از سال ۱۹۳۶ از آن استفاده می شده – وضعیت طور دیگری است و هزینه های سنگین راه اندازی، به مخارجی که به آنها “هزینه های تبدیل” گفته می شود، محدود خواهد شد.

اقداماتی که برای تهیهی سوخت فاقد دود در “دربی شایر” انگلستان صورت گرفته به گونهای ست که سرمایه گذاری انجام شده روی تجهیزاتی باشد که از عهده ی پیرولیز ۸۰٫۰۰۰ تن تایر در سال برآید و در عین حال به عملیات تولید زغال سنگ بدون دود ادامه دهد.

فرایند بازیافت

این فرایند توسط “توماس پارکر” در سال ۱۹۰۶ اختراع شد و در ابتدا بر روی تولید نفت از زغال سنگ متمرکز گردید. این فرایند شامل کربنیزاسیون زغال سنگ استخراج شده در معدن RJB – بزرگترین تولیدکنندهی زغال سنگ در انگلیس – در دمای°C ۶۴۰ میشد.

کارخانه ی Bolsover قادر به کربنیزاسیون نیم تن زغال سنگ bituminous در سال می باشد. در این فرایند، زغال سنگ ریز شسته شدهی با کیفیت بالا، با قطر ماکزیمم ۲۵ میلیمتر، در غیاب هوا و برای مدت ۴ ساعت در محفظه های عمودی چدنی حرارت داده می شود. این محفظه ها تقریبا ۳ متر بلندی دارند و با ۱۲ لوله، یک بلوک را تشکیل می دهند. دو ردیف ۲۰ تایی از این محفظه ها تشکیل یک واحد – یا یک باتری – را می دهند.

هر محفظه با یک درپوش چدنی و یک لولهی انشعابی بسته می شود.

یک ظرف جمع آوری – یا یک ظرف هیدرولیک – در کنار باتری (Battery) کار میکند. در طول کربنیزاسیون، مواد فرار موجود در زغال سنگ – یعنی قسمت های تولیدکنندهی دود – به وسیله ی ته نشینی حرارتی جدا شده و به صورت گاز و نفت استحصال می شوند و پس ماند جامد زغال نیمسوز (یا Colite) را به جا می گذراند.

به طور نمونه، زغال سنگ، حاوی حدود ۳۵٪ مواد فرار میباشد که این میزان مواد فرار در زغال نیمسوز باقیمانده فقط ۸٪ خواهد بود.

این میزان به حدی پایین است که زغال سنگ نیمسوز را بدون دود می سازد اما به آن اندازهی کافی مواد فراری که در مقابل آتش روشن مشتعل گردد، در آن باقی می ماند. آب موجود در زغال سنگ نیز به صورت یک مایع آبکی که حاوی مواد شیمیایی با ارزشی از قبیل آمونیاک و فنل های دی هیدریک می باشد، در شرکت جانبی کولایت – یعنی شرکت Colite Chemicals بازیافت می شود.

امروزه با افزایش استفاده از گاز طبیعی و سوخت های دیگر برای حرارت دهی در منازل، تقاضای سوخت های جامد – از جمله زغال نیمسوز (Colite) – کاهش یافته و منجر به انبار شدن آن در “دربی شایر” شده است.

فرایند پیرولیز در واقع مترادف فرایند کربنیزاسیون است؛ بنابراین منطقی به نظر می رسید که تحقیقی در شرکت انجام شود تا معلوم گردد چگونه می توان سرمایه ی مورد استفاده – یعن کارخانهی کربنیزاسیون – را برای هدفهای دیگر مورد استفاده قرار داد.

متعاقب این تحقیق، فرایند پیرولیز تایر گسترش پیدا کرد.

پیرولیز تایر یک فرایند جدید نیست، اما توسعه ی کارخانه یی در مقیاس بزرگ و با توجیه مناسب اقتصادی و چند منظوره امری جدید می باشد. با تطبیق دادن تکنولوژی شناخته شده و اثبات شدهای که در کوالیت (Colite) از آن استفاده شده بود، مهندسان و کارکنان فنی با موفقیت توانستند باتری های موجود را برای استفاده در محفظه های پیرولیز جدید، تغییر دهند. محفظه های متوسط آهنی که در هر کدام ۲۰ باتری قرار دارد، با حدود ۳۵۰ کیلوگرم تایر فشرده شده پر می شوند.

کد خبر: 10012

گردآورنده: جواد امیری

منبع: خبرنامه صنعت لاستیک ( شماره ۱۱ )

Leave A Comment